Dịch vụ lắp ráp BGA, Không có MOQ

Lắp ráp BGA đã trở thành trung tâm của đóng gói điện tử hiện đại. Trong thế giới tốc độ cao, nhỏ gọn ngày nay, mỗi milimet không gian PCB đều quan trọng và mỗi tín hiệu phải truyền đi một cách sạch sẽ. Đó là nơi lắp ráp Ball Grid Array (BGA) xuất hiện — một phương pháp đóng gói được xây dựng để đạt hiệu suất, độ chính xác và độ tin cậy.

Từ điện thoại thông minh và máy tính xách tay đến các mô-đun ô tô tiên tiến và điều khiển hàng không vũ trụ, lắp ráp BGA hỗ trợ các công nghệ đòi hỏi xử lý dữ liệu nhanh hơn và hiệu suất nhiệt ổn định.

Ball Grid Array (BGA) Assembly là gì?

Ball Grid Array, hay BGA, là một gói gắn bề mặt kết nối các mạch tích hợp (IC) với PCB thông qua các quả bóng hàn nhỏ được sắp xếp theo mô hình lưới dưới thành phần. Thay vì sử dụng các chân truyền thống, BGAs sử dụng các quả bóng hàn nhỏ được sắp xếp theo lưới dưới mặt dưới của chip. Trong quá trình tái chảy, các quả bóng hàn này tan chảy, tạo ra các liên kết điện và cơ học an toàn giữa IC và bảng mạch.

Trong quá trình lắp ráp, các quả bóng hàn này tan chảy trong quá trình tái chảy được kiểm soát, liên kết thành phần với bảng mạch. So với các gói cũ hơn như QFP hoặc SOP, BGAs cung cấp mật độ chân cao hơn và hiệu suất điện tốt hơn. Điều này làm cho chúng trở thành lựa chọn hàng đầu cho các thiết bị hiệu suất cao như bộ xử lý, GPU, mô-đun bộ nhớ và FPGA.

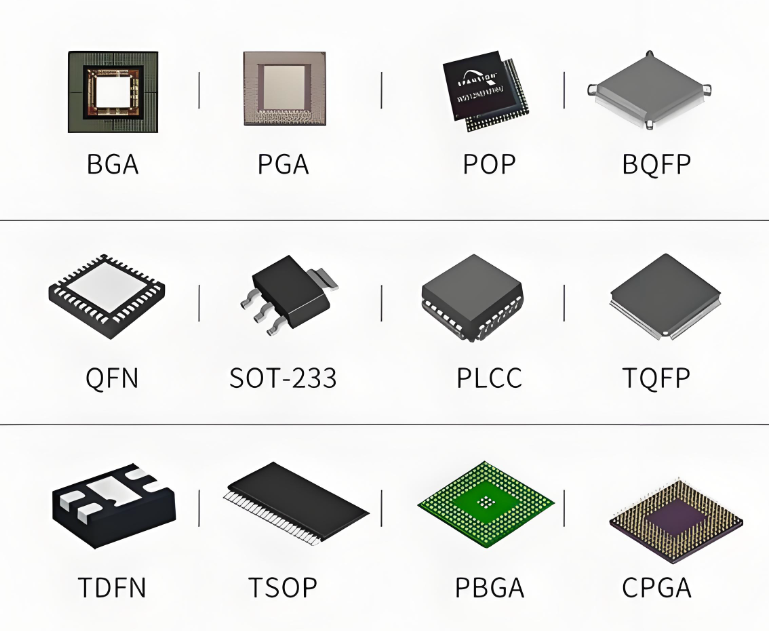

Các loại gói BGA

Với sự tiến bộ nhanh chóng của công nghệ mạch tích hợp (IC), yêu cầu đối với đóng gói IC ngày càng trở nên nghiêm ngặt hơn. Khi tần số hoạt động của IC vượt quá 100 MHz, các phương pháp đóng gói truyền thống có thể dẫn đến hiện tượng gọi là nhiễu xuyên âm. Hơn nữa, khi số lượng chân IC vượt quá 208 chân, việc đóng gói truyền thống trở nên khó khăn hơn để thực hiện.

Do đó, ngoài phương pháp QFP (Quad Flat Package), hầu hết các chip có số chân cao ngày nay đã áp dụng công nghệ BGA (Ball Grid Array Package). Có nhiều loại gói BGA khác nhau được sử dụng tùy thuộc vào ứng dụng, hiệu suất và yêu cầu chi phí. Dưới đây là các loại chính:

1. PBGA (Plastic BGA)

Thường được cấu tạo từ 2–4 lớp vật liệu hữu cơ, tạo thành một bảng mạch nhiều lớp. Các bộ xử lý Pentium II, III và IV của Intel đều sử dụng loại đóng gói này. Trong những năm gần đây, một biến thể khác đã xuất hiện — nơi IC được liên kết trực tiếp lên nền. Phương pháp này rẻ hơn nhiều so với đóng gói PBGA tiêu chuẩn và thường được sử dụng trong các sản phẩm có yêu cầu chất lượng thấp hơn, chẳng hạn như thiết bị chơi game.

2. CBGA (Ceramic BGA)

Điều này đề cập đến một nền gốm, nơi kết nối điện giữa chip và nền thường được thực hiện thông qua phương pháp gắn flip-chip (FC). Các bộ xử lý Pentium I, II và Pentium Pro của Intel đều sử dụng hình thức đóng gói này.

3. FCBGA (Flip-Chip BGA)

Một nền cứng nhiều lớp được thiết kế cho các ứng dụng hiệu suất cao.

4. TBGA (Tape BGA)

Sử dụng nền linh hoạt dựa trên băng, thường bao gồm 1–2 lớp mạch PCB.

5. CDPBGA (Cavity Down PBGA)

Đề cập đến cấu trúc gói với một khoang lõm hình vuông ở khu vực trung tâm, còn được gọi là vùng cavity-down, nơi đặt chip.

6. Micro BGA (μBGA)

Được thiết kế cho các thiết bị điện tử thu nhỏ như điện thoại thông minh và thiết bị đeo, micro BGAs có độ pitch rất nhỏ và kích thước cực kỳ nhỏ gọn.

7. Fine-Pitch BGA (FBGA)

FBGA có các quả bóng hàn được sắp xếp gần nhau, cho phép mật độ kết nối cao hơn và cải thiện hiệu suất điện, thường được sử dụng trong DRAMs và các thiết bị tốc độ cao.

Mỗi loại cung cấp một sự cân bằng khác nhau giữa chi phí, độ bền và hiệu suất. Việc chọn đúng loại phụ thuộc vào ứng dụng cụ thể và yêu cầu môi trường.

BGA hoạt động như thế nào?

Trong đóng gói BGA, mỗi quả bóng hàn đóng vai trò là cả hỗ trợ cơ học và đường dẫn điện. Khi lắp ráp trải qua quá trình hàn tái chảy, các quả bóng hàn tan chảy và liên kết với các pad tương ứng trên PCB.

Quá trình này tạo ra các đường dẫn điện ngắn và đồng đều giữa chip và bảng mạch. Các đường dẫn ngắn hơn giảm điện trở và độ tự cảm, cải thiện tốc độ truyền tín hiệu. Ngoài ra, sự sắp xếp của các quả bóng hàn dưới chip cho phép phân phối nhiệt tốt hơn và tản nhiệt, đảm bảo thành phần hoạt động mát hơn.

Sau khi làm mát, hàn cứng lại, tạo ra các mối nối mạnh mẽ có thể chịu được căng thẳng cơ học và chu kỳ nhiệt.

Ưu điểm của lắp ráp BGA

- Hỗ trợ số lượng lớn kết nối trong một diện tích nhỏ để tích hợp các chip phức tạp mà không cần mở rộng kích thước bảng mạch.

- Các kết nối ngắn hơn giảm thiểu hiệu ứng ký sinh, giảm nhiễu và cải thiện độ toàn vẹn tín hiệu tốc độ cao.

- Các quả bóng hàn cho phép nhiệt lan tỏa đều hơn, điều này rất quan trọng đối với bộ xử lý và các thành phần tạo nhiệt khác.

- Vì các mối nối hàn được phân bố trên bề mặt dưới, thành phần ổn định về mặt cơ học và ít bị hư hại chân hơn.

- BGAs tiết kiệm không gian bảng mạch và giảm căng thẳng cơ học trên các mối nối hàn, dẫn đến tuổi thọ sản phẩm lâu hơn.

Các yếu tố cần xem xét trong thiết kế PCB cho BGA

Thiết kế PCB cho lắp ráp BGA đòi hỏi sự chính xác và tầm nhìn xa. Mỗi pad, via và trace phải được lên kế hoạch cẩn thận để đảm bảo khả năng sản xuất và hàn đáng tin cậy. Dưới đây là một số điểm quan trọng mà các kỹ sư luôn xem xét:

- Thiết kế và căn chỉnh pad:

Bố trí pad trên PCB phải hoàn toàn khớp với mô hình quả bóng BGA. Ngay cả sự lệch nhỏ nhất cũng có thể gây ra sự mở hoặc cầu nối sau khi tái chảy.

- Công nghệ Via-in-Pad:

Để tiết kiệm không gian định tuyến và cải thiện hiệu suất điện, nhiều thiết kế sử dụng vias trực tiếp trong các pad. Điều này cho phép các đường tín hiệu thoát ra khỏi các khu vực BGA dày đặc dễ dàng hơn.

- Mặt nạ hàn và khoảng cách:

Định nghĩa mặt nạ hàn đúng cách giúp ngăn ngừa ngắn mạch giữa các quả bóng hàn trong quá trình tái chảy. Các pad được định nghĩa bằng mặt nạ thường được ưa chuộng cho các BGAs có độ pitch nhỏ.

- Cân bằng nhiệt:

Vì BGAs tạo ra nhiệt, vias nhiệt và nhiều lớp đồng thường được thêm vào để cải thiện tản nhiệt và ngăn ngừa biến dạng.

- Khả năng tiếp cận kiểm tra:

Các nhà thiết kế nên để đủ không gian cho kiểm tra X-ray, vì các mối nối BGA không thể được kiểm tra trực quan sau khi hàn.

Mục tiêu trong thiết kế là tạo ra bố trí PCB hỗ trợ các mối nối hàn mạnh mẽ, hiệu suất nhiệt ổn định và tỷ lệ lắp ráp cao. Ngay cả những tối ưu hóa thiết kế nhỏ — như đường kính pad hoặc độ dày stencil — cũng có thể tạo ra sự khác biệt đáng kể về độ tin cậy lâu dài.

Khả năng lắp ráp BGA của Best Technology Circuit

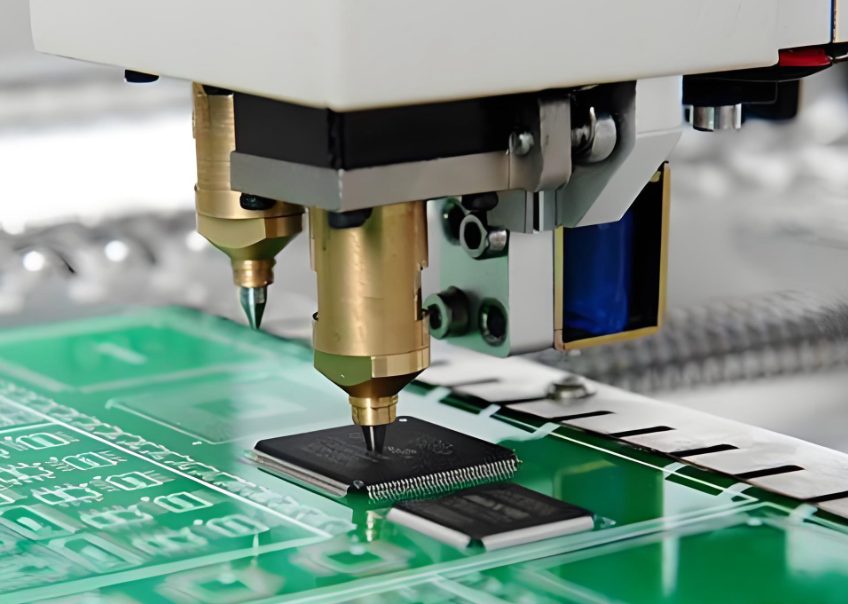

Tại Best Technology, lắp ráp BGA không chỉ là một quy trình — đó là một nghệ thuật được tinh chỉnh thông qua độ chính xác kỹ thuật và kiểm soát chất lượng nhất quán. Chúng tôi chuyên xử lý các thành phần BGA có độ pitch nhỏ và micro, nơi ngay cả một micron cũng quan trọng.

Các dòng SMT của chúng tôi được trang bị hệ thống pick-and-place tự động với căn chỉnh hình ảnh độ phân giải cao. Mỗi lò tái chảy được lập trình với một hồ sơ nhiệt tùy chỉnh để phù hợp với loại gói BGA cụ thể, dù là PBGA, CBGA hay FBGA. Các kỹ sư của chúng tôi liên tục giám sát các vùng nhiệt độ để tránh quá nhiệt hoặc biến dạng, đảm bảo mỗi thành phần được đặt chính xác vào vị trí.

| Khả năng | Tiêu chuẩn / Quy cách |

|---|---|

| Các loại BGA | – Plastic Laminate BGA (PBGA) – Tape Ball Grid Array (TBGA) – Ceramic Ball Grid Array (CBGA) – Flip Chip Ball Grid Array (FCBGA) – Enhanced Ball Grid Array (EBGA) – Micro BGA- Package on Package (PoP) – Chip Scale Package (CSP) – Wafer Level Chip Scale Package (WLCSP) – Land Grid Array (LGA) – Column Grid Array (CGA) |

| Khả năng BGA CSP | – Kích thước gói: 5mm × 5mm đến 45mm × 45mm – Độ pitch quả bóng hàn nhỏ nhất: 0.3mm / 0.5mm – Đường kính quả bóng hàn nhỏ nhất: 0.15mm / 0.25mm – Chiều cao quả bóng hàn nhỏ nhất: 0.25mm – Trọng lượng thành phần BGA tối đa: 150g – Độ chính xác đặt thành phần: ±0.03mm |

| Hỗ trợ gói chip | – BGA / LGA / HDA / POP / uBGA / WLCSP / CSP / CGA |

| In kem hàn | – Độ dày stencil: 0.10mm – 0.15mm – Loại: Thép không gỉ cắt laser / Nickel Electroformed – 3D SPI để kiểm soát chiều cao và thể tích kem |

| Độ chính xác Pick & Place | – Độ dung sai đặt: ±25μm (fine-pitch BGA) – Căn chỉnh hình ảnh máy: Nhận diện dấu hiệu và quả bóng – Phạm vi thành phần: 01005 đến 50×50mm |

| Hàn tái chảy | – Lò tái chảy kiểm soát 10 vùng – Có sẵn tái chảy trong môi trường nitơ – Hồ sơ nhiệt độ tùy chỉnh cho mỗi loại gói – Độ dung sai nhiệt độ tái chảy tối đa: ±1.5°C |

| Đảm bảo chất lượng | – Kiểm tra quang học tự động (AOI) – Kiểm tra X-ray (2D / 3D AXI) – Kiểm tra chức năng (ICT / FCT) – Kiểm tra căng thẳng nhiệt & cơ học – Báo cáo kiểm tra mẫu đầu tiên (FAI) có sẵn |

| Sửa chữa & tái làm BGA | – Tái bóng PCB và tái bóng thành phần – Làm sạch vị trí BGA & khôi phục pad – Thay thế các quả bóng hàn bị hỏng hoặc thiếu – Loại bỏ và lắp lại thành phần – Trạm tái làm được kiểm soát với hồ sơ nhiệt cục bộ |

| Thiết bị kiểm tra & kiểm tra | – Hệ thống X-ray 3D để phân tích khoảng trống – Phân tích mặt cắt mối nối hàn – Kiểm tra trong mạch và quét biên – Giám sát quá trình thời gian thực & SPC |

| Kỹ thuật & tài liệu | – Đánh giá DFM (Thiết kế cho khả năng sản xuất) – Đánh giá DFA (Thiết kế cho lắp ráp) – Thiết kế tái chảy và stencil tùy chỉnh – Theo dõi quy trình đầy đủ thông qua hệ thống MES |

| Chứng nhận | – ISO 9001, ISO 13485, IATF 16949, AS9100D – Tiêu chuẩn IPC-A-610 Class 2 & 3 – Tuân thủ RoHS và REACH |

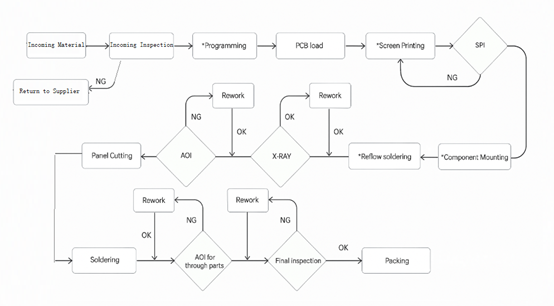

Quy trình lắp ráp chip BGA tại Best Tech – Sơ đồ dòng

Việc lắp ráp chip BGA bao gồm nhiều giai đoạn được kiểm soát — mỗi giai đoạn đều quan trọng để đạt được kết quả nhất quán. Dưới đây là sơ đồ dòng quy trình lắp ráp chip BGA tại Best Tech:

Dưới đây là cách các quy trình chính tại Best Technology:

1. In kem hàn:

Tất cả bắt đầu với bước in stencil. Chúng tôi sử dụng stencil thép không gỉ hoặc cắt laser để đặt lượng kem hàn chính xác lên mỗi pad. Căn chỉnh đúng ở đây rất quan trọng vì nó ảnh hưởng trực tiếp đến hình dạng và thể tích mối nối hàn.

2. Đặt thành phần tự động:

Tiếp theo, các thành phần BGA được đặt bằng thiết bị pick-and-place tiên tiến với sự điều chỉnh hỗ trợ hình ảnh. Hệ thống xác định các dấu hiệu và đảm bảo BGA ngồi chính xác ở trung tâm trên các pad của nó.

3. Hàn tái chảy:

Trong quá trình tái chảy, bảng mạch đi qua các vùng nhiệt độ kiểm soát bên trong lò. Các quả bóng hàn tan chảy và sau đó cứng lại khi bảng mạch nguội, tạo thành các mối nối hình vòm hoàn hảo dưới gói. Hồ sơ tái chảy của chúng tôi được điều chỉnh chính xác cho từng loại BGA, cân bằng thời gian ngâm, đỉnh và làm mát.

4. Kiểm tra và xác minh:

Sau khi tái chảy, tất cả các bảng mạch đều trải qua kiểm tra quang học tự động (AOI) cho các thành phần bề mặt và quét X-ray 3D cho BGAs. Các hình ảnh X-ray hiển thị chi tiết như hình dạng quả bóng hàn, tỷ lệ khoảng trống và bất kỳ sự lệch nào, đảm bảo rằng mỗi bảng mạch đều đạt tiêu chuẩn chất lượng của chúng tôi.

5. Kiểm tra chức năng:

Khi được yêu cầu, chúng tôi cũng thực hiện kiểm tra chức năng và kiểm tra trong mạch (ICT) để xác nhận rằng tất cả các kết nối BGA hoạt động đúng dưới điều kiện hoạt động thực tế.

Làm thế nào để đảm bảo hàn tốt trong lắp ráp BGA?

Chất lượng hàn nhất quán phụ thuộc vào nhiều yếu tố được kiểm soát. Tại Best Technology, mỗi giai đoạn — từ in kem đến tái chảy — đều được giám sát chặt chẽ để đảm bảo kết quả hàn tốt nhất có thể. Dưới đây là một số cách mà chúng tôi thực hiện trong quy trình để đảm bảo chất lượng cao nhất của lắp ráp BGA:

- Sử dụng kem hàn tươi, chất lượng cao với thành phần hợp kim đúng.

- Duy trì độ dày kem đồng đều để đảm bảo tất cả các mối nối có lượng hàn bằng nhau.

- Kiểm soát hồ sơ nhiệt độ tái chảy với các giai đoạn tiền nhiệt, ngâm và làm mát chính xác.

- Sử dụng môi trường tái chảy kiểm soát nitơ để giảm oxy hóa.

- Ngăn ngừa ô nhiễm PCB—bất kỳ dư lượng nào có thể cản trở quá trình làm ướt.

- Sử dụng đóng gói nhạy cảm với độ ẩm cho các thành phần để ngăn ngừa hư hại tái chảy.

- Thực hiện kiểm tra X-quang sau mỗi lô sản xuất.

Việc kết hợp các kiểm soát này dẫn đến các mối nối ổn định, bền vững có khả năng chịu được chu kỳ nhiệt, rung động và lão hóa. Đây là lý do tại sao các bộ lắp ráp BGA của chúng tôi hoạt động đáng tin cậy trong các ngành đòi hỏi cao — từ hàng không vũ trụ và ô tô đến điều khiển công nghiệp.

Ứng dụng của lắp ráp BGA

Công nghệ BGA được sử dụng rộng rãi trong các ngành công nghiệp nhờ vào sự nhỏ gọn và lợi thế về hiệu suất:

- Máy tính và Máy chủ: CPU, GPU và mô-đun bộ nhớ.

- Điện tử tiêu dùng: Điện thoại thông minh, máy tính bảng và đồng hồ thông minh.

- Điện tử ô tô: Bộ điều khiển động cơ (ECU), cảm biến và hệ thống giải trí.

- Thiết bị y tế: Thiết bị chẩn đoán và theo dõi di động.

- Hàng không vũ trụ và Quốc phòng: Hệ thống điện tử hàng không yêu cầu độ ổn định về rung động và nhiệt.

Ở bất cứ nơi nào độ tin cậy và mật độ là quan trọng, lắp ráp BGA là giải pháp ưu tiên.

Các câu hỏi thường gặp về lắp ráp BGA

1. Thời gian dẫn điển hình cho lắp ráp BGA là bao lâu?

Thời gian dẫn phụ thuộc vào độ phức tạp của dự án, nhưng các lần chạy mẫu tiêu chuẩn mất từ 7–15 ngày làm việc, trong khi các lần chạy sản xuất kéo dài từ 2–4 tuần.

2. Độ pitch BGA nhỏ nhất mà bạn có thể lắp ráp là bao nhiêu?

Tại Best Technology, chúng tôi có thể lắp ráp BGA với độ pitch nhỏ nhất là 0,3mm, sử dụng căn chỉnh quang học chính xác cao và kiểm tra X-quang.

3. Bạn có thực hiện kiểm tra X-quang 100% cho BGA không?

Có, tất cả các bộ lắp ráp BGA đều được kiểm tra X-quang 100% để đảm bảo hình thành và căn chỉnh mối hàn chính xác.

4. Bạn có thể xử lý việc sửa chữa hoặc làm lại BGA không?

Có, chúng tôi cung cấp dịch vụ sửa chữa và làm lại BGA, đảm bảo các bộ lắp ráp bị lỗi có thể được sửa chữa mà không gây hại cho PCB.

5. Những yếu tố nào ảnh hưởng đến chất lượng của lắp ráp BGA?

Các yếu tố chính bao gồm chất lượng kem hàn, độ chính xác của hồ sơ reflow, độ cong của bảng mạch, mức độ ẩm của linh kiện và tính nhất quán của kiểm tra.

language

language