Giới thiệu Hoàn thành Lắp ráp Xuyên Lỗ

Lắp ráp xuyên lỗ là một kỹ thuật lắp ráp PCB đã được thử nghiệm theo thời gian và tiếp tục đóng vai trò quan trọng trong thế giới sản xuất điện tử ngày nay. Ngay cả với việc áp dụng rộng rãi công nghệ gắn bề mặt (SMT), lắp ráp xuyên lỗ vẫn không thể thiếu trong các ứng dụng đòi hỏi độ bền cơ học, độ tin cậy cao hoặc nơi các thành phần chịu căng thẳng vật lý.

Lắp ráp Xuyên Lỗ là gì?

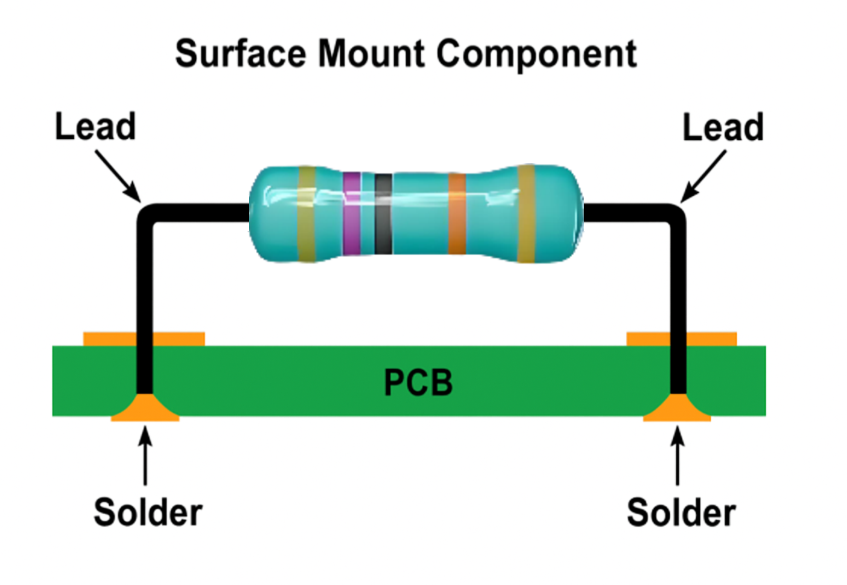

Lắp ráp xuyên lỗ là một quy trình sản xuất PCB truyền thống, trong đó các chân linh kiện được chèn vào các lỗ khoan trên bảng và hàn vào các pad ở phía đối diện. Điều này tạo thành một kết nối cơ học và điện mạnh mẽ giữa linh kiện và PCB.

Không giống như các linh kiện gắn bề mặt nằm trên bề mặt bảng, các linh kiện xuyên lỗ xuyên qua nó. Sự neo đậu vật lý này cung cấp độ bền cao hơn, đặc biệt trong các ứng dụng đối mặt với rung động, nhiệt hoặc căng thẳng cơ học.

Quy trình thường bao gồm một số bước:

1. Khoan: Các lỗ được khoan dựa trên đường kính chân linh kiện.

2. Chèn linh kiện: Các nhà vận hành hoặc máy chèn tự động đặt các linh kiện.

3. Hàn: Các mối hàn được hình thành thủ công hoặc thông qua hàn sóng.

4. Kiểm tra: Bảng được kiểm tra trực quan hoặc tự động để đảm bảo chất lượng.

Lắp ráp xuyên lỗ đặc biệt phù hợp cho các nguyên mẫu, linh kiện lớn và thiết bị quan trọng mà độ tin cậy của kết nối quan trọng hơn sự nhỏ gọn.

Tại sao sử dụng Lắp ráp Xuyên Lỗ?

Ngay cả với xu hướng thu nhỏ hóa điện tử ngày nay, lắp ráp xuyên lỗ vẫn giữ một vị trí mạnh mẽ trong sản xuất PCB. Không phải là lỗi thời — mà là về độ tin cậy. Khi thiết kế của bạn cần độ bền, độ bền và hiệu suất nhất quán dưới áp lực, lắp ráp xuyên lỗ sẽ đảm nhận.

1. Độ bền cơ học vượt trội

Các linh kiện xuyên lỗ được neo đậu vào bảng. Chân của chúng đi qua các lỗ khoan và được hàn ở phía bên kia, tạo ra một liên kết chắc chắn có thể chịu được rung động, sốc hoặc căng thẳng vật lý. Đó là lý do tại sao bạn vẫn thấy chúng trong các hệ thống hàng không vũ trụ, máy móc công nghiệp và điều khiển ô tô nơi các bộ phận không thể bị lỏng.

2. Khả năng chịu nhiệt tốt hơn

Vì chân đi qua PCB, nhiệt được truyền hiệu quả hơn ra khỏi thân linh kiện. Điều này làm cho các linh kiện xuyên lỗ tuyệt vời cho các mạch chạy nóng — như bộ chuyển đổi điện, bộ khuếch đại hoặc các phần dòng điện cao. Chúng có thể chịu được thay đổi nhiệt độ mà không bị nứt hoặc tách rời.

3. Lý tưởng cho Nguyên mẫu và Kiểm tra

Khi các kỹ sư vẫn đang tinh chỉnh thiết kế, các linh kiện xuyên lỗ làm cho cuộc sống dễ dàng hơn. Chúng dễ dàng cắm vào, tháo ra hoặc thay thế hơn so với các linh kiện gắn bề mặt nhỏ. Bạn có thể kiểm tra, đo lường và điều chỉnh mà không cần thiết bị hàn lại — hoàn hảo cho giai đoạn phát triển ban đầu.

4. Hỗ trợ mạnh mẽ cho các linh kiện lớn hơn

Một số linh kiện quá cồng kềnh hoặc nặng để gắn bề mặt. Hãy nghĩ đến các máy biến áp, đầu nối hoặc tụ điện điện phân — những bộ phận này cần hỗ trợ vật lý thêm. Lắp ráp xuyên lỗ giữ chúng cố định ngay cả trong môi trường hoạt động khắc nghiệt.

5. Hoạt động tốt trong Thiết kế Kết hợp

Các PCB hiện đại thường kết hợp những điều tốt nhất của cả hai thế giới. Bạn có thể sử dụng SMT cho các mạch logic nhỏ gọn và xuyên lỗ cho các đầu nối hoặc thiết bị điện. Cách tiếp cận kết hợp này giữ cho bảng nhỏ nhưng vẫn mạnh mẽ ở các khu vực quan trọng.

Vì vậy, trong khi công nghệ gắn bề mặt chiếm ưu thế trong điện tử quy mô nhỏ, lắp ráp xuyên lỗ vẫn tỏa sáng ở những nơi mà độ bền, độ tin cậy và khả năng sửa chữa là quan trọng nhất.

Các loại linh kiện xuyên lỗ phổ biến

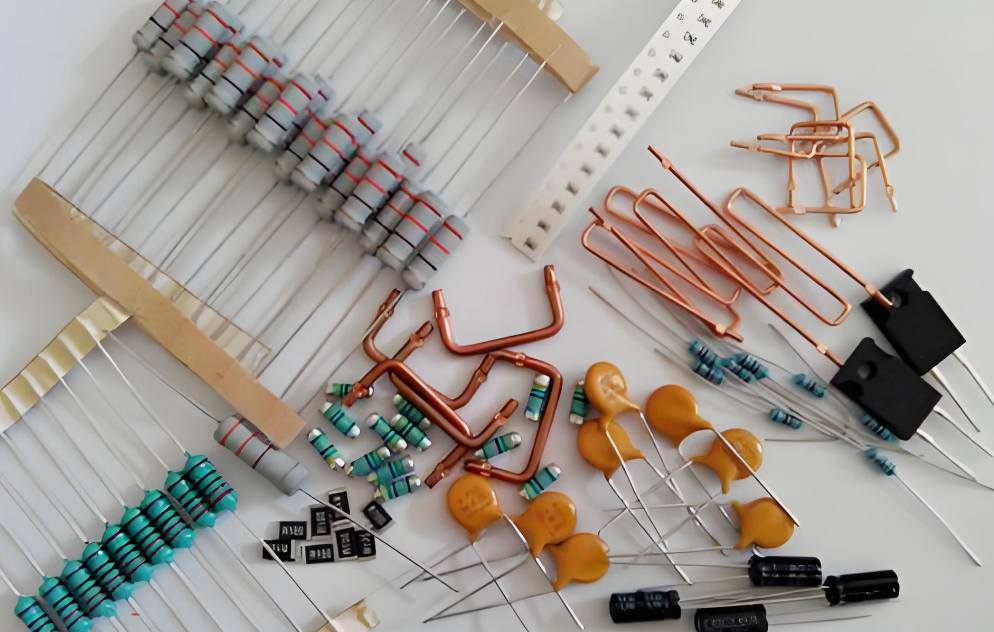

Các linh kiện xuyên lỗ có nhiều dạng và kiểu đóng gói khác nhau. Dưới đây là các danh mục được sử dụng thường xuyên nhất trong lắp ráp PCB:

1. Linh kiện Chì Trục

Các linh kiện trục có chân kéo dài từ cả hai đầu của thân, song song với trục trung tâm của linh kiện. Chúng nằm phẳng trên bề mặt PCB, làm cho chúng phù hợp cho bố trí nhỏ gọn. Các ví dụ điển hình bao gồm điện trở, điốt và một số tụ điện.

2. Linh kiện Chì Radial

Trong các linh kiện radial, cả hai chân đều thoát ra từ một bên của thân linh kiện. Các bộ phận này đứng thẳng đứng trên PCB, tiết kiệm không gian ngang. Các bộ phận radial phổ biến bao gồm tụ điện điện phân và một số loại đèn LED.

3. Gói Đôi Hàng Chân (DIP)

Các linh kiện DIP là các gói hình chữ nhật với hai hàng chân song song. Chúng được sử dụng cho IC, rơ le và đầu nối. Các linh kiện này có thể được chèn thủ công hoặc thông qua thiết bị chèn tự động.

4. Transistor và Thiết bị Điện

Transistor, bộ điều chỉnh điện áp và MOSFET công suất thường sử dụng đóng gói xuyên lỗ để tản nhiệt và xử lý dòng điện. TO-220 và TO-92 là các kiểu đóng gói phổ biến.

5. Đầu nối và Máy biến áp

Các linh kiện lớn này đòi hỏi sự ổn định cơ học và neo đậu mạnh mẽ, điều mà lắp ráp xuyên lỗ cung cấp hiệu quả.

Mỗi loại linh kiện cung cấp các lợi ích khác nhau tùy thuộc vào hiệu suất điện, bố trí bảng và yêu cầu cơ học.

Cân nhắc Thiết kế Lắp ráp Xuyên Lỗ

Thiết kế một PCB cho lắp ráp xuyên lỗ liên quan đến nhiều hơn chỉ việc khoan lỗ. Nhiều yếu tố ảnh hưởng đến khả năng sản xuất, chất lượng hàn và độ tin cậy lâu dài.

1. Kích thước và Dung sai Lỗ

Đường kính lỗ nên lớn hơn một chút so với chân linh kiện, cho phép chèn dễ dàng và dòng chảy hàn đúng cách. Dung sai tiêu chuẩn khoảng +0,1 mm, nhưng giá trị chính xác phụ thuộc vào mạ và độ dày bảng.

2. Thiết kế Pad

Các pad phải đủ lớn để đảm bảo hình thành mối hàn đầy đủ mà không có nguy cơ cầu nối. Kích thước pad không đủ có thể làm yếu các mối nối, trong khi pad quá lớn có thể gây mất cân bằng hàn.

3. Khoảng cách Linh kiện

Đảm bảo đủ khoảng cách giữa các linh kiện ngăn ngừa can thiệp nhiệt và đơn giản hóa việc hàn. Khoảng cách đủ cũng tạo điều kiện cho việc kiểm tra và sửa chữa.

4. Lỗ Xuyên Mạ (PTH)

Đối với bảng hai mặt hoặc nhiều lớp, các lỗ xuyên mạ cung cấp độ dẫn điện giữa các lớp. Độ dày mạ thích hợp (thường là 25–35 µm) đảm bảo hiệu suất điện và độ bền cơ học nhất quán.

5. Hướng Hàn Sóng

Khi sử dụng hàn sóng, các linh kiện nên được căn chỉnh để giảm thiểu hiệu ứng bóng. Nhóm các loại linh kiện tương tự có thể cải thiện độ đồng đều của hàn.

6. Pad Giảm Nhiệt

Đối với các mặt phẳng đồng lớn, các kết nối giảm nhiệt giúp kiểm soát dòng nhiệt trong quá trình hàn, ngăn ngừa các mối hàn lạnh.

Một thiết kế được suy nghĩ kỹ lưỡng giảm thiểu các vấn đề sản xuất và dẫn đến năng suất và chất lượng tốt hơn.

Lắp ráp Xuyên Lỗ so với Lắp ráp Gắn Bề Mặt

Cuộc tranh luận giữa lắp ráp xuyên lỗ và lắp ráp gắn bề mặt thường xoay quanh hiệu suất, chi phí và phạm vi ứng dụng. Cả hai công nghệ đều có những điểm mạnh riêng.

| Đặc điểm | Lắp ráp Xuyên Lỗ | Lắp ráp Gắn Bề Mặt |

| Kiểu Gắn | Chân linh kiện đi qua các lỗ khoan | Linh kiện được hàn trên bề mặt PCB |

| Độ bền Cơ học | Rất mạnh và bền | Trung bình, phụ thuộc vào độ bám dính của pad |

| Mật độ Linh kiện | Thấp hơn | Cao hơn, phù hợp cho thiết kế nhỏ gọn |

| Tự động hóa | Tự động hóa một phần | Tự động hóa hoàn toàn |

| Sửa chữa & Nguyên mẫu | Dễ dàng hơn | Thách thức hơn |

| Hiệu suất Nhiệt | Tản nhiệt tốt hơn | Bị giới hạn bởi diện tích tiếp xúc pad |

| Hiệu quả Chi phí | Chi phí lao động và khoan cao hơn | Thấp hơn cho sản xuất hàng loạt |

Lắp ráp gắn bề mặt chiếm ưu thế trong điện tử thu nhỏ như điện thoại thông minh, nhưng xuyên lỗ vẫn không thể sánh kịp trong các ứng dụng độ tin cậy cao và công suất.

Nhiều thiết kế ngày nay sử dụng cách tiếp cận kết hợp — kết hợp SMT cho sự nhỏ gọn và xuyên lỗ cho hiệu suất cơ học hoặc nhiệt.

Các Lỗi Thường Gặp trong Lắp ráp Xuyên Lỗ

Ngay cả với thiết kế cẩn thận và kiểm soát quy trình, lắp ráp xuyên lỗ đôi khi có thể gặp một số vấn đề chất lượng. Hầu hết chúng đều liên quan đến điều kiện hàn, xử lý vật liệu hoặc thiết kế lỗ không đúng. Biết những lỗi phổ biến này giúp các kỹ sư phát hiện vấn đề sớm và cải thiện năng suất.

1. Đổ Hàn Không Đủ

Điều này xảy ra khi hàn không hoàn toàn lấp đầy lỗ mạ, để lại các khoảng trống làm yếu mối nối. Nó thường chỉ ra các vấn đề như nhiệt độ hàn thấp, ứng dụng flux không đúng hoặc ô nhiễm trên chân linh kiện. Khi hàn không thể chảy đúng cách, kết nối mất cả độ bền và độ dẫn điện.

2. Mối Hàn Lạnh

Mối hàn lạnh dễ nhận biết — bề mặt trông xỉn hoặc hạt thay vì mịn và bóng. Chúng hình thành khi hàn không được làm nóng đủ để tạo ra một liên kết luyện kim đúng cách. Theo thời gian, các mối nối này có thể phát triển vết nứt hoặc điện trở cao, đặc biệt dưới rung động.

3. Cầu Hàn

Khi quá nhiều hàn tích tụ, nó có thể chảy giữa các chân liền kề và gây ra một kết nối điện không mong muốn. Mạch ngắn này có thể làm hỏng linh kiện hoặc làm cho mạch không ổn định. Kiểm soát khối lượng hàn và góc sóng trong quá trình hàn sóng thường ngăn ngừa vấn đề này.

4. Lệch Linh kiện

Nếu các linh kiện không được chèn thẳng hoặc ở độ sâu chính xác, chúng có thể nghiêng hoặc ngồi không đều. Các bộ phận bị lệch không chỉ trông không chuyên nghiệp mà còn tạo ra các điểm căng trên các chân. Cố định và công cụ chèn đúng cách có thể giúp duy trì vị trí đồng đều.

5. Pad hoặc Dấu Vết Bị Nâng Lên

Nhiệt độ quá cao hoặc hàn lặp lại có thể làm cho pad đồng tách ra khỏi bề mặt PCB. Khi đã bị nâng lên, rất khó để sửa chữa mà không làm hỏng các dấu vết gần đó. Sử dụng nhiệt độ hàn đúng và tránh tiếp xúc lâu với bàn ủi giữ cho các pad nguyên vẹn.

Trong hầu hết các trường hợp, những vấn đề này có thể được ngăn ngừa thông qua tối ưu hóa quy trình, đào tạo nhân viên nhất quán và kiểm tra chi tiết. Kiểm tra Quang học Tự động (AOI) hoặc phân tích X-quang cũng đóng vai trò lớn trong việc phát hiện sớm các lỗi trước khi bảng chuyển sang giai đoạn tiếp theo.

Ghi chú Chế tạo Lắp ráp Xuyên Lỗ

Chế tạo xuyên lỗ thành công phụ thuộc vào sự phối hợp chính xác giữa thiết kế, vật liệu và kiểm soát quy trình. Dưới đây là các hướng dẫn thiết yếu mà các nhà sản xuất thường tuân theo:

1. Chiều dài Chân Linh kiện: Chân nên nhô ra 0,5–1,5 mm từ phía hàn để đạt được độ ướt tối ưu.

2. Độ dày Bảng: Các bảng dày hơn yêu cầu làm nóng trước đúng cách để đảm bảo thâm nhập hàn đầy đủ.

3. Ứng dụng Flux: Phủ flux đồng đều giúp ngăn ngừa oxy hóa và thúc đẩy dòng chảy hàn.

4. Chiều cao và Góc Sóng: Trong hàn sóng, duy trì các thông số sóng hàn nhất quán đảm bảo các mối nối đồng đều.

5. Làm sạch: Flux dư nên được loại bỏ để ngăn ngừa ăn mòn và rò rỉ điện.

6. Tiêu chuẩn Kiểm tra: IPC-A-610 thường được tham chiếu cho tiêu chí chấp nhận mối hàn xuyên lỗ.

Tuân theo các ghi chú quy trình này giúp duy trì tính nhất quán và độ tin cậy trên các lô sản xuất.

Tại sao nên hợp tác với Best Technology cho Lắp ráp PCB Xuyên Lỗ?

Khi bạn cần lắp ráp PCB xuyên lỗ đáng tin cậy, Best Technology cung cấp cả độ chính xác và hiệu suất. Cơ sở của chúng tôi được trang bị để xử lý các lắp ráp một mặt, hai mặt và kết hợp SMT + THT, được hỗ trợ bởi hệ thống hàn sóng và kiểm tra AOI tiên tiến.

Dù được sử dụng riêng lẻ hay kết hợp với SMT, lắp ráp xuyên lỗ cung cấp nền tảng vững chắc mà nhiều ngành công nghiệp vẫn dựa vào. Và với một đối tác sản xuất đáng tin cậy như Best Technology, bạn có thể tin tưởng vào tay nghề chính xác, chất lượng nhất quán và hỗ trợ đáng tin cậy trong suốt mọi giai đoạn của sản xuất PCB của bạn.

Với giá cả cạnh tranh, hỗ trợ chuyên nghiệp và thời gian quay vòng nhanh, Best Technology giúp khách hàng đưa các sản phẩm điện tử mạnh mẽ và đáng tin cậy ra thị trường nhanh hơn.

language

language